维护一个仓库的最佳库存水平对于拥有高效的物流系统和避免额外的存储成本至关重要。但是你需要多少sku才能有效地满足产品需求而不受影响缺货?

在这篇文章中,我们将深入探讨物流中的最佳库存水平以及这一概念与之的区别最低和安全库存水平.此外,我们还分解了公式,以确保您的库存与需求、仓库和公司的稳定增长相一致。

最优股票:它是什么,你如何把它付诸实践?

在物流中,最优库存指的是在不发生缺货的情况下,企业满足日常需求所需的确切库存数量.换句话说,它涉及获得最大的盈利能力,并将存储成本降至最低。

这个概念不应该与之混淆平均库存(或平均库存),这是仓库中sku的平均数量。这个数字在最大库存水平和最大库存水平之间波动,最大库存水平是指考虑到所使用的平方英尺和存储系统,能够存储在设施中的全部物品再订购点或最低库存水平该规定规定了公司需要采购更多产品的上限。

忽略最佳库存水平可能会导致仓库的严重后果

如何确定最佳库存水平

哪些因素应该物流经理考虑确定最优库存水平?虽然这取决于每个公司的具体战略,但以下是需要牢记的四个主要要素:

- 客户需求.物流经理,与会计部门和管理层一起,应该分析多年的需求趋势,每个SKU的需求预测,每种产品的季节性需求等。

- 存货周转率.经理需要知道营业额对每个SKU进行合理的开槽管理。的ABC分析是一种根据需求组织sku的常用方法。

- 产品类型.在根据所安装的存储系统评估最佳库存水平时,每个产品的特性以及公司的业务部门将是至关重要的。例如,食品物流需要冷藏,以免货物过期,这与电缆和管道的仓储有很大的不同,电缆和管道的产品需要适应其特性的特定存储系统。bob手办官网

- 最大、最小和安全库存水平.使用这三个数值,您可以计算每个SKU的最佳库存水平。因此,空间、方法、存储系统和处理设备将决定最大库存水平,而管理每个订单的需求和能力将确定最低水平。就其本身而言,业务的性质将指定每个设施的必要安全库存。

- 交货时间.仓库经理还必须知道交货时间对于每个供应商。也就是说,从仓库中生成库存输入订单到供应商交付产品所经过的时间。

在效率和降低仓储成本日益重要的物流背景下,忽视最佳库存水平可能会对公司造成重大影响.这些可能包括低效的存储过程,昂贵的库存过剩,最重要的是,仓库库存的损坏,特别是如果其中包括易腐商品的话。

库存类型:最佳、最小和安全

如果不首先运行其他概念,如工作库存、安全库存和重新订购点,就不可能理解最优库存。让我们来看看不同的股票类型根据物流策略:

- 可用库存:这是指仓库中准备包括在任何订单中的库存数量。所有的物流过程都是在可用库存的基础上进行的,也称为工作库存。

- 最低的股票:这是仓库为满足需求而必须拥有的每种产品的最小数量。

- 安全库存:每个设施都应该有安全库存(有时称为缓冲库存),以防止在需求意外上升时出现库存不足。

- 顺序点:在物流策略中确定的数值,该数值决定何时向供应商下订单。它位于最小库存水平和最优库存水平之间。

- 最大的股票:这是指为了保证仓库的正常运转而不能超过的库存数量。这与设施的存储能力和企业的劳动力有关。

现在我们清楚了这些概念,我们可以计算最优库存水平。如前所述,这指的是存货量的维护,以确保公司获得最大的盈利能力并能对现有需求和可能发生的任何波动作出反应。

最优库存水平公式

一旦物流经理考虑了上述几点,他/她应该使用最优库存水平计算准确地知道每件商品在仓库里要储存多少。为了获得这一数据,我们取最优订单数量,并将设备中应有的最小库存和安全库存加到其中。这是我们如何得到这些变量的:

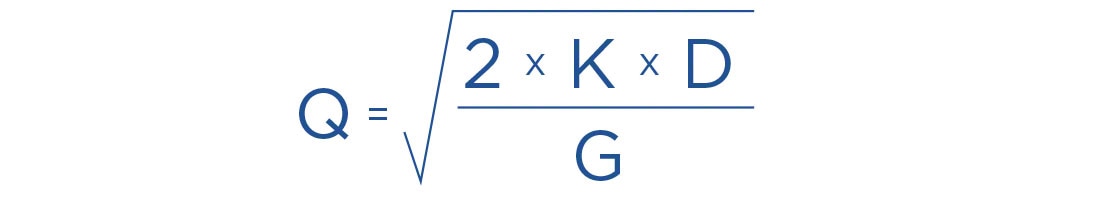

最优订货数量与经济订购量公式(或威尔逊模型),该模型利用向供应商下订单的数量和频率来计算实现库存和原材料采购的最佳管理.这个数值是用下面的公式计算出来的:

最优库存水平公式建立在EOQ公式的基础上

其中Q是最优订单量,D是每年对原材料的需求,K是每一笔订单的成本,G是在特定时间内储存产品的成本。因此,由于EOQ公式,仓库经理将知道何时应该下订单。

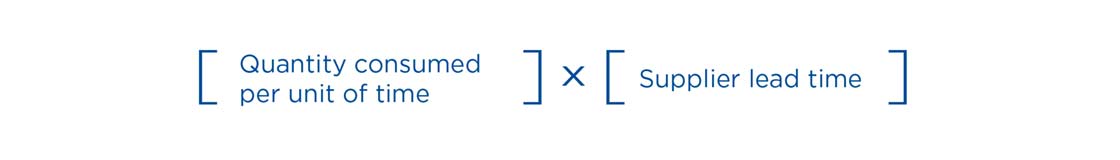

除了最优的订单数量外,我们还需要获得设备的最小和安全库存水平。这个公式决定了仓库的最小库存水平:

最小库存水平公式

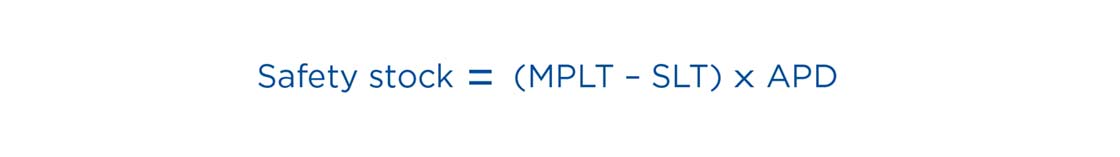

在此计算中,我们需要添加安全库存计算,安全库存计算由以下变量确定:

- 供应商正常情况下的交货时间(SLT)。

- 事故发生时的最大采购提前时间(MPLT)。

- 平均产品需求(APD)。

安全库存公式

最后,得出最优存量水平公式如下:

最优库存水平=最优订货量+最低库存水平+安全库存水平

如何计算最佳库存水平的例子

让我们用一个具体的例子来说明上面的公式。一家钢铁公司有一个原材料仓库,为其生产中心提供螺栓。该公司需要8万个螺栓一年的时间来制造它出售的金属薄板。

该公司向螺栓供应商下的每一份订单成本为100美元,而储存一个螺栓的成本每年约为0.05美元。那么公司设施中螺栓的最佳库存水平是多少呢?

如上所示,第一步是计算最优订购数量。使用公式,K(订单成本)是100美元,D(年需求)是80,000个螺栓,G(储存一个螺栓的单位成本)是0.05美元,我们得到Q为17,888个螺栓。

Q或最优订购数量=√((2 × 100 × 80000) / 0.05) = 17888个螺栓

随后,为了计算最优库存水平,我们必须确定仓库中应有的最小库存量。要做到这一点,有必要计算出公司每单位时间(每天)需要多少螺栓。如果公司每年运营250天,它将需要320日单位.因此,如果供应商的交货期仅为一周,则所需的最低库存将为2240个单位.

最低的股票= (80,000/250) × 7 = 320 × 7 = 2,240个螺栓

最后,我们将计算仓库应该拥有的安全库存数量。如果供应商在非正常条件下的最大交货时间为21天,结论是安全库存应该是4480个单位.

安全库存=(21−7)× 320 = 4,480个螺栓

因此,最优库存计算为24608螺栓:最优订货数量(17888)、最小库存(2240)、安全库存(4480)相加的结果。

最优库存水平= 17888 + 2240 + 4480 = 24608个螺栓

WMSs自动组织采摘和库存补充等任务

最佳库存水平的数字化

物流流程的数字化使得过去会导致错误并导致操作人员损失宝贵时间的多项任务自动化成为可能。实施ERP(企业资源计划)系统是整合订单管理的关键在仓库中,了解每个产品的需求和每个供应商的交货期等数据。最后,它帮助物流经理计算出每个供应商的最佳库存水平和最佳订单量。

一旦确定了每个SKU的最佳库存水平,a仓库管理系统能否自动优先处理提货站的补货等流程,接收入站订单,甚至是工厂生产线的管理。

此外,这些应用程序计算每个SKU的最佳库存水平,这将自动为低于预设限制的产品生成补充任务。bob手办官网至于仓库开槽,aWMS根据每个产品的属性自动为其分配位置(周转率,批次和有效期),最大限度地减少错误,提高工厂的生产力。

准确性和灵活性:物流4.0的关键

随着物流和工业的要求越来越高,物流经理被迫削减存储和订单准备过程的成本,以提高竞争力。出于这个原因,使用最优库存水平等工具可以消除错误和成本过高,保证有足够的库存来满足每个SKU的需求,而不会产生不必要的成本。

尽管如此,越来越多的物流经理正在实施自动化库存流动的解决方案。一旦你计算出最优库存水平,aWMS与ERP系统一起,使您能够向供应商安排订单以及序列补货任务,此外还有一大堆其他高级功能。

在Interlake Mecalux,我们提供Easy WMS,这是一个在物流领域具有多种应用的WMS。如果您有兴趣提高业务流程的效率并优化监控库存,一定要保持联系.我们的一位专家顾问将为您的公司提供最佳的数字解决方案。